ساختار فلزات و آلیاژ ها

ساختار فلزات و آلیاژ ها ، به عنوان یک زمینه مطالعاتی، به آرایش اتم ها در میدان های فلزی می پردازد. فلزات عموماً به گونه ای بسته بندی می شوند که تعداد پیوندهای بین اتمی را به حداکثر می رساند که ساختار پیچیده ای از شبکه ها یا آرایه ها را ایجاد می کند. آرایش خاص به انواع اتم های موجود در فلز و تکنیک های پردازش مورد استفاده بستگی دارد. از طرف دیگر آلیاژ ها ترکیبی از دو یا چند فلز یا یک فلز و یک غیرفلز هستند. تغییر در ساختار، به دلیل افزودن عناصر مختلف، اغلب منجر به بهبود خواص فیزیکی و شیمیایی فلز می شود. این مقاله بیشتر به ساختار فلزات و آلیاژ ها و همچنین عواملی که بر عملکرد آن ها تأثیر میگذارد میپردازد.

رایج ترین ساختار کریستالی که در فلزات و آلیاژ ها یافت می شود، آرایش مکعبی (FCC) اتم ها است. در این ساختار، هر اتم در گوشه ها و مرکز صورت یک مکعب قرار دارد. نمونه ای از فلز با ساختار FCC آلومینیوم است. یکی دیگر از ساختارهای رایج مکعب بدن محور (BCC) است که در آن اتم ها در گوشه های یک مکعب قرار می گیرند و اتم دیگری در مرکز آن یافت می شود. آهن فلزی است که ساختار BCC دارد. ساختار سوم، بسته بندی بسته شش ضلعی (HCP) است که در فلزاتی مانند تیتانیوم و روی یافت می شود. در این ساختار، هر لایه دارای آرایش شش ضلعی از اتم ها است و خود لایه ها در یک الگوی متناوب روی هم قرار گرفته اند. به طور خلاصه، آرایش خاص اتم ها در فلزات نقش مهمی در تعیین خواص فیزیکی و شیمیایی آن ها دارد.

افزودن عناصر آلیاژی به فلزات ساختارهای جدیدی را با خواص متمایز و متفاوت از فلز اصلی ایجاد می کند. خواص یک آلیاژ مانند استحکام، شکل پذیری و مقاومت در برابر خوردگی آن به نوع، مقدار و توزیع عناصر آلیاژی بستگی دارد. به عنوان مثال، افزودن کربن به آهن باعث تولید فولاد می شود که در مقایسه با آهن خالص استحکام و سختی را بهبود بخشیده است. به طور مشابه، افزودن نیکل و کروم به آهن منجر به فولاد ضد زنگ می شود که مقاومت در برابر خوردگی را بهبود می بخشد. به طور کلی، جایگزینی یک اتم با اتم دیگر، حرکت هواپیماها را در ساختار شبکه کریستالی فلزی محدود می کند و در نتیجه استحکام آن را افزایش می دهد.

تکنیک های پردازش حرارتی و مکانیکی نیز بر ساختار فلزات و آلیاژ ها تأثیر می گذارد. بیشتر فلزات کریستالی هستند، اما فرآیند ذوب و ریختهگری آن ها به شکلهای مختلف میتواند منجر به تشکیل فلزات غیر بلوری یا آمورف شود. نمونه هایی از آن ها شیشه های فلزی هستند که ساختاری بی شکل و خواص شیمیایی و فیزیکی منحصر به فردی دارند. فلزات گرمایشی و خنک کننده همچنین می توانند ریزساختارها یا فازهای خاصی مانند مارتنزیت ایجاد کنند که اغلب در فولادهای با استحکام بالا استفاده می شود.

در نتیجه، مطالعه ساختار فلزات و آلیاژ ها برای درک خواص فیزیکی و شیمیایی آن ها و چگونگی بهینه سازی آن ها برای یک کاربرد خاص بسیار مهم است. درک ساختارهای فلزی مختلف، تأثیر عناصر آلیاژی و تکنیک های پردازش برای بهبود فلزات و آلیاژ ها برای مصارف مختلف ضروری است.

فلزات یک عنصر ضروری در زندگی روزمره ما هستند. آن ها طیف گسترده ای از کاربردها، از ساخت و ساز ساختمان تا الکترونیک را دارند. فلزات به دلیل استحکام، رسانایی و چکش خواری عالی شناخته شده اند. ساختار فلزات و آلیاژ ها تا حد زیادی خواص آن ها از جمله استحکام، شکل پذیری و هدایت حرارتی آن ها را تعیین می کند.

فلزات از اتم هایی تشکیل شده اند که در یک ساختار کریستالی قرار گرفته اند. این ساختار به فلزات خواص مشخصه آن ها را می دهد، مانند توانایی هدایت الکتریسیته و گرما. در فلزات، اتم ها از نزدیک به یکدیگر بسته بندی شده اند و ساختار شبکه ای را تشکیل می دهند. ساختار شبکه فلزات چیزی است که آن ها را قوی، سفت و سخت می کند. آرایش اتم ها در ساختار شبکه ای نتیجه پیوند فلزی است که بین اتم ها ایجاد می شود.

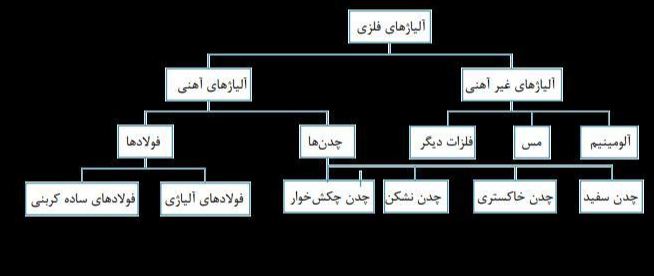

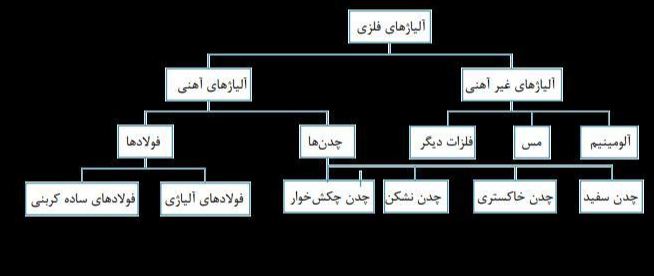

آلیاژ ها مخلوطی از دو یا چند فلز هستند. ساختار آلیاژ ها به طور کلی ترکیبی از ساختارهای فلزات تشکیل دهنده است. خواص آلیاژ ها به ترکیب آن ها و ساختار فلزات سازنده آن ها بستگی دارد. برخی از آلیاژ ها را می توان به گونه ای طراحی کرد که دارای خواص خاصی مانند استحکام بالا یا هدایت الکتریکی بالا باشد.

ساختار فلزات و آلیاژ ها را می توان با استفاده از تکنیک های مختلفی از جمله پراش اشعه ایکس، میکروسکوپ الکترونی و میکروسکوپ الکترونی عبوری بررسی کرد. این تکنیک ها به دانشمندان اجازه می دهد تا ساختار کریستالی فلزات و آلیاژ ها را بررسی کنند و خواص آن ها را در سطح اتمی مشاهده کنند. درک ساختار فلزات و آلیاژ ها برای طراحی مواد جدید با خواص بهبود یافته ضروری است.

در نتیجه، ساختار فلزات و آلیاژ ها در تعیین خواص آن ها از جمله استحکام، شکل پذیری و هدایت حرارتی بسیار مهم است. اتم های فلز در یک ساختار شبکه ای کریستالی چیده شده اند و در نتیجه مواد محکم و سفت و سختی به وجود می آید. آلیاژ ها مخلوطی از دو یا چند فلز هستند که خواص آن ها تحت تأثیر ساختار فلزات تشکیل دهنده است. مطالعه ساختار فلزات و آلیاژ ها برای طراحی مواد جدید با خواص بهبود یافته ضروری است.

ساختار فلزات و آلیاژ ها

عوامل موثر بر کیفیت ساختار فلزات و آلیاژ ها

علم مواد حوزه وسیعی است که توسعه، پردازش و رفتار مواد متنوع را در بر می گیرد. یکی از مواد رایج در این زمینه فلز و آلیاژ است. آن ها برای قرن ها مورد استفاده قرار گرفته اند و استفاده از آن ها در طول زمان با پیشرفت های تکنولوژیکی جدید تکامل یافته است. با این حال، کیفیت فلزات و آلیاژ ها تحت تأثیر عوامل متعددی از جمله ترکیب، پردازش، اندازه دانه و عیوب و غیره است.

ترکیب فلزات و آلیاژ ها نقش مهمی در تعیین کیفیت ساختاری آن ها دارد. آرایش اتمی و ویژگی های پیوند اتم های تشکیل دهنده در یک ماده ارتباط نزدیکی با خواص آن دارد. به عنوان مثال، فلزات آلیاژی می توانند استحکام، مقاومت در برابر خوردگی و سایر خواص را افزایش دهند، بنابراین کیفیت ساختاری آن ها را افزایش می دهند. عناصری مانند کربن، نیتروژن، فسفر و گوگرد می توانند به دلیل تأثیر بر آرایش اتمی، اثرات مضری بر کیفیت ساختاری فلزات داشته باشند و در نتیجه باعث نقص در مواد شوند.

شرایط فرآوری در طول تولید فلزات و آلیاژ ها در تعیین کیفیت ساختاری آن ها بسیار مهم است. عملیات حرارتی مانند بازپخت، کوئنچ و تمپرینگ می تواند کیفیت ساختاری فلزات را با اصلاح ریزساختار مواد بهبود بخشد. به عنوان مثال، بازپخت منجر به تبلور مجدد دانهها میشود، در نتیجه چگالی دررفتگی را کاهش میدهد که استحکام مواد را افزایش میدهد. علاوه بر این، پارامترهای پردازش مانند سرعت سرمایش و نرخ گرمایش میتوانند بر عیوب کریستالوگرافی در مواد تأثیر بگذارند.

اندازه دانه فلزات و آلیاژ ها عامل دیگری است که بر کیفیت ساختاری آن ها تأثیر می گذارد. این به اندازه کریستال ها در یک فلز یا آلیاژ مربوط می شود و اغلب با سرعت خنک شدن، نرخ تغییر شکل یا دمای بازپخت تعیین می شود. کاهش در اندازه دانه با کاهش میزان تنش مورد نیاز برای شروع لغزش، خواص مکانیکی یک ماده را افزایش می دهد. بنابراین، مواد با اندازه دانه های بزرگتر دارای استحکام، چقرمگی و شکل پذیری کمتری هستند.

وجود عیوب مانند دررفتگی شبکه، منافذ و ترک نیز می تواند بر کیفیت ساختاری فلزات و آلیاژ ها تأثیر بگذارد. عیوب می توانند خواص مکانیکی یک ماده را تغییر دهند یا باعث خرابی فاجعه آمیز شوند، به ویژه در شرایط بارگذاری شدید. دررفتگی زمانی رخ می دهد که عیوب خطی در ساختار کریستالی ایجاد شود و تمایل بیشتری به ایجاد استحکام بیشتری به ماده داشته باشد. با این حال، چگالی دررفتگی بیش از حد می تواند باعث محلی سازی کرنش شود و در نتیجه استحکام مواد کاهش یابد. ترک های ناشی از خستگی یا شرایط اضافه بار می توانند به سرعت پیشرفت کنند و منجر به شکستگی شوند، به ویژه در اجزای حیاتی.

در نتیجه، کیفیت ساختاری فلزات و آلیاژ ها یک جنبه مهم در کاربرد و تعیین خواصی مانند استحکام، چقرمگی و شکلپذیری آن ها است. کیفیت تحت تأثیر عوامل متعددی از جمله ترکیب، پردازش، اندازه دانه و عیوب است. بنابراین، برای حفظ کیفیت ساختاری بهینه، تولیدکنندگان نیاز به کنترل شرایط پردازش، نظارت دقیق بر ترکیب و اطمینان از به حداقل رساندن عیوب در مواد دارند. علاوه بر این، محققان به بررسی روشهای جدید تولید آلیاژ ها و فلزات با کیفیت ساختاری برتر برای بهبود عملکرد در کاربردهای مختلف ادامه میدهند.

فلزات و آلیاژ ها نقش مهمی در زندگی روزمره ما دارند، از ساخت ساختمان ها و پل ها گرفته تا ساخت وسایل نقلیه و وسایل الکترونیکی. کیفیت ساختار فلزات و آلیاژ ها نقش مهمی در خواص مکانیکی آن ها ایفا می کند و میزان استفاده آن ها را در کاربردهای مختلف تعیین می کند. کیفیت ساختار تحت تأثیر عوامل متعددی از جمله ترکیب شیمیایی، سرعت خنکسازی و عملیات حرارتی است.

ترکیب شیمیایی فلزات و آلیاژ ها یک عامل بسیار مهم در کیفیت ساختار آن ها است. آرایش اتم ها در یک شبکه فلزی خواص آن را تعیین می کند و وجود ناخالصی ها می تواند ساختار شبکه را مختل کند. در مورد آلیاژ ها ، نسبت هر عنصر در ترکیب بر کیفیت ساختار تأثیر می گذارد. به عنوان مثال، افزودن مقادیر کمی کربن به آهن می تواند فولادی با ساختارهای مختلف مانند فریتی، آستنیتی و مارتنزیتی ایجاد کند.

سرعت سرد شدن عامل دیگری است که بر کیفیت ساختار فلزات و آلیاژ ها تأثیر می گذارد. سرعت سرد شدن بر تشکیل کریستالها در یک فلز تأثیر میگذارد و سرد شدن آهسته منجر به تشکیل کریستالهای بزرگ و درشت میشود، در حالی که خنکسازی سریع کریستالهای ریز و نزدیک به هم را تولید میکند. سرعت سرد شدن بر خواص مکانیکی فلزات و آلیاژ ها تأثیر می گذارد و کیفیت ساختار حاصل می تواند مناسب بودن کاربرد آن ها را تعیین کند. به عنوان مثال، فولاد با ساختار ریزدانه قوی تر و انعطاف پذیرتر از فولادهای با کریستال های درشت است.

عملیات حرارتی فرآیندی است که برای بهبود خواص مکانیکی فلزات و آلیاژ ها از طریق کنترل ساختار آن ها استفاده می شود. این فرآیند شامل گرم کردن و خنک کردن فلزات و آلیاژ ها در شرایط خاص مانند حرارت دادن آن ها تا دمای بالا و سپس خاموش کردن آن ها در آب یا روغن است. فرآیند عملیات حرارتی می تواند ساختار فلزات و آلیاژ ها را تغییر دهد، مانند افزایش استحکام یا شکل پذیری آن ها . به عنوان مثال، خاموش کردن فولاد پس از حرارت دادن، سختی و استحکام آن را بهبود می بخشد.

علاوه بر این، تکنیک های پردازش بر کیفیت ساختار فلزات و آلیاژ ها تأثیر می گذارد. تکنیک های پردازش مانند آهنگری، نورد، و ریخته گری، آن ها را به اشکال خاصی شکل می دهد و باعث تغییر شکل پلاستیک می شود. تغییر شکل منجر به تغییراتی در ساختار کریستالی مانند اندازه دانه، جهت گیری و چگالی می شود. روش پردازش مورد استفاده به طور قابل توجهی بر کیفیت ساختار فلزات و آلیاژ ها تأثیر می گذارد و خواص مکانیکی آن ها را تعیین می کند.

در نتیجه، کیفیت ساختار فلزات و آلیاژ ها یک عامل اساسی است که خواص مکانیکی و مناسب بودن آن ها را برای کاربردهای مختلف تعیین می کند. عواملی مانند ترکیب شیمیایی، سرعت خنکسازی، عملیات حرارتی و تکنیکهای فرآوری به شدت بر کیفیت ساختار آن ها تأثیر میگذارد. بنابراین، درک این عوامل در انتخاب مواد مناسب برای کاربردهای مختلف برای اطمینان از کارایی و دوام آن ها بسیار مهم است.

روشی نوین برای تولید فلزات و آلیاژ ها

تولید فلزات و آلیاژ ها با قرن ها تحقیق و توسعه برای بهبود روش های تولید، یکی از مهمترین صنایع در جهان بوده است. اخیراً روش جدیدی برای تولید این مواد معرفی شده است که از فناوری انجماد سریع استفاده می کند. این روش شامل ذوب شدن عناصر و سرد شدن سریع آن ها و تولید محصول یکنواخت تر و تصفیه شده است.

روش مرسوم تولید فلزات و آلیاژ ها شامل استفاده از کوره بلند است که قرن ها روش اولیه بوده است. اما این روش با مصرف انرژی قابل توجه محدودیت هایی دارد و محصول تولید شده می تواند دارای ناخالصی باشد. روش انجماد سریع این مشکلات را با ایجاد یک محصول یکنواخت با ناخالصی کمتر، صرف انرژی کمتر و زمان کمتر حل می کند.

روش جدید شامل تولید یک فلز یا آلیاژ مذاب و سپس خنک کردن سریع آن با استفاده از تکنیکهای مختلف مانند خاموش کردن آب، اتمیزه کردن گاز یا خط زدن لیزر است. این فرآیند یک ماده آمورف یا نانوبلور ایجاد می کند که در مقایسه با روش معمولی دارای خواص متمایزی است. ماده تولید شده دارای ریزساختار یکنواخت، افزایش نسبت استحکام به وزن و بهبود مقاومت در برابر سایش است.

روش جدید مزایایی مانند کاهش مصرف انرژی و آسیب کمتر به محیط زیست دارد. فرآیند خنکسازی بسیار سریعتر از روش سنتی است و مصرف انرژی را کاهش میدهد و همچنین میزان گازهای مضر تولید شده را کاهش میدهد. علاوه بر این، ماده تولید شده دارای نسبت استحکام به وزن افزایش یافته است و میزان مواد مورد نیاز برای ایجاد یک ساختار خاص را کاهش می دهد.

در نتیجه، روش جدید تولید فلزات و آلیاژ ها از طریق فناوری انجماد سریع، مزایای متعددی نسبت به روش مرسوم دارد. ماده تولید شده دارای ریزساختار یکنواخت، افزایش نسبت استحکام به وزن و بهبود مقاومت در برابر سایش است. علاوه بر این، این روش انرژی کمتر و زمان کمتری می گیرد و بنابراین هزینه های تولید می تواند به طور قابل توجهی کاهش یابد. این روش جدید نشان دهنده پیشرفت قابل توجهی در این زمینه است و بدون شک نقشی حیاتی در آینده تولید فلز خواهد داشت.

فلزات و آلیاژ ها از آغاز تمدن مورد استفاده بشر بوده است. آن ها در توسعه ابزارها، سلاحها و ماشینهایی که به انقلابی در شیوه زندگی ما کمک کردهاند، بسیار مهم بودهاند. با این حال، روش های سنتی تولید فلزات و آلیاژ ها با مصرف بالای انرژی، کاهش منابع و آلودگی محیط زیست همراه بوده است. بنابراین، نیاز روزافزونی به روشهای جایگزین برای تولید فلزات و آلیاژ ها ی پایدار و سازگار با محیط زیست وجود دارد. این مقاله روش جدیدی برای تولید فلزات و آلیاژ ها با استفاده از مایعات یونی را بررسی می کند.

مایعات یونی نمک های مذابی هستند که تماماً از یون تشکیل شده اند. آن ها دارای ترکیبی منحصر به فرد از خواص، مانند نقطه ذوب پایین، کشش سطحی بالا، و پایداری در طیف وسیعی از دما و فشار هستند. این ویژگی ها مایعات یونی را به حلال های ایده آل برای تولید فلزات و آلیاژ ها تبدیل می کند. روش جدید شامل فرآیند ساده حل کردن فلز یا فلزات در مایع یونی و سپس کاهش الکتروشیمیایی یا رسوب یونهای فلزی در یک الکترود مناسب است. نتیجه فلزی است که 99.9 درصد خالص با خواص عالی است.

روش جدید تولید فلزات و آلیاژ ها با استفاده از مایعات یونی مزایای متعددی نسبت به روش های سنتی دارد. اولاً، از نظر انرژی کارآمد است زیرا برای تولید همان مقدار فلز در مقایسه با روش های سنتی به انرژی کمتری نیاز دارد. ثانیاً، نیاز به ذوب معمولی در دمای بالا را که باعث انتشار مقادیر زیادی گازهای گلخانه ای و سایر آلاینده ها می شود، از بین می برد. ثالثاً، کاهش منابع را کاهش می دهد، زیرا استخراج فلزات از سنگ معدن های کم عیار را که قبلاً بهره برداری از آن ها غیراقتصادی بود، تسهیل می کند. در نهایت، همه کاره است و طیف گسترده ای از فلزات و آلیاژ ها را می توان تولید کرد.

این روش جدید تولید فلزات و آلیاژ ها پیامد های قابل توجهی برای آینده صنعت تولید دارد. از آنجایی که نگرانی ها در مورد پایداری زیست محیطی هم چنان در حال رشد است، صنایع به دنبال جایگزین های سازگارتر با محیط زیست در فرآیندهای تولید خود هستند. این روش جدید روشی پایدار و کارآمد برای تولید فلزات و آلیاژ ها یی ارائه می دهد که می تواند تقاضای رو به رشد مواد خام را برآورده کند. علاوه بر این، با ظهور پرینت سه بعدی، این روش تولید فلزات و آلیاژ ها می تواند قطعات پیچیده و پیچیده ای را تولید کند که روش های سنتی قادر به تولید آن نیستند.

در نتیجه، روش جدید تولید فلزات و آلیاژ ها با استفاده از مایعات یونی جایگزینی پایدار، کارآمد و سازگار با محیط زیست برای روشهای سنتی ارائه میکند. این روش از نظر انرژی کار آمد است، کاهش منابع را کاهش می دهد و نیاز به ذوب در دمای بالا را بی نیاز می کند. همچنین با ارائه روشی همه کاره و کار آمد برای تولید فلزات و آلیاژ هایی که بتواند تقاضای فزاینده برای مواد خام را برآورده کند، پیامد های مهمی برای آینده صنعت تولید دارد. به طور کلی، استفاده از مایعات یونی نشان دهنده پیشرفت قابل توجهی در زمینه متالورژی است و این پتانسیل را دارد که صنعت تولید را متحول کند.