مراحل تولید فولاد

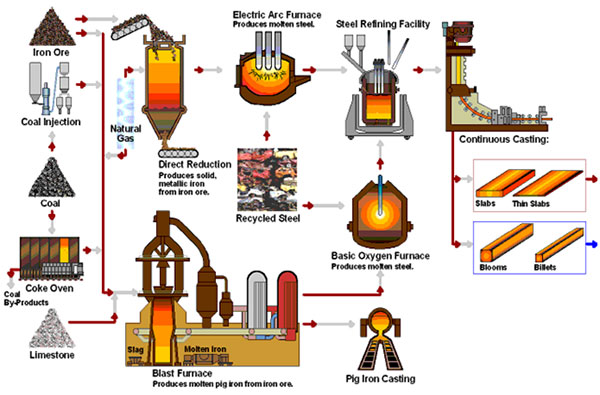

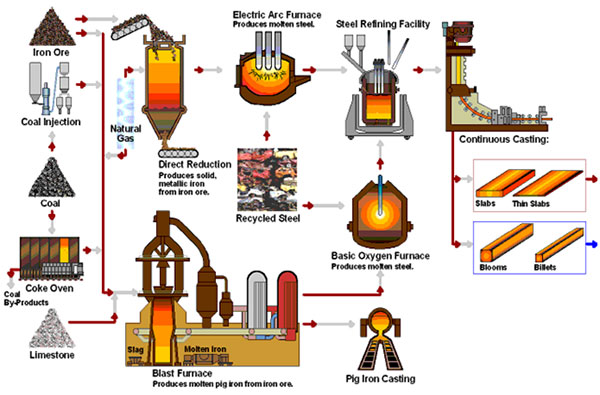

فولاد یکی از پرکاربردترین مواد در جهان است که در همه چیز از اتومبیل و پل گرفته تا آسمان خراش ها و لوازم خانگی استفاده می شود. تولید فولاد شامل چندین مرحله است که هر کدام برای محصول نهایی ضروری است. در این مقاله به پنج مرحله تولید فولاد می پردازیم.

مرحله اول تولید فولاد، استخراج سنگ آهن است. سنگ آهن در معادن بزرگ روباز یا معادن عمیق زیرزمینی استخراج می شود. هنگامی که سنگ آهن استخراج شد، برای فرآوری به کارخانه فولاد منتقل می شود. سنگ آهن جزء اساسی در تولید فولاد است و قبل از استفاده باید فرآوری شود.

مرحله دوم تولید فولاد، تبدیل سنگ آهن به آهن خالص است. این امر از طریق فرآیندی به نام ذوب انجام می شود. در ذوب، سنگ آهن در کوره بلند در دمای 2000 تا 2500 درجه فارنهایت گرم می شود. گرما باعث واکنش آهن با کربن می شود که ناخالصی ها را از بین می برد و آهن خالص تولید میکند.

مرحله سوم تولید فولاد، تبدیل آهن خالص به فولاد است. این کار با افزودن مقادیر کمی کربن و سایر عناصر به آهن انجام می شود. مقدار کربن اضافه شده تعیین کننده نوع فولاد تولید شده است. برای مثال فولاد کربنی حاوی کمتر از 2 درصد کربن است، در حالی که فولاد کم آلیاژ با مقاومت بالا تا 10 درصد کربن دارد.

مرحله چهارم تولید فولاد، شکل دادن به فولاد است. این کار با روش های مختلفی از جمله نورد، آهنگری و ریخته گری انجام می شود. نورد شامل عبور فولاد از میان یک سری غلتک برای شکل دادن به آن به ورق یا میله های مسطح است. آهنگری شامل حرارت دادن فولاد و سپس چکش زدن آن به شکل است. ریخته گری شامل ریختن فولاد مذاب در قالب ها برای ایجاد یک شکل خاص است.

مرحله نهایی تولید فولاد در حال اتمام است. این شامل فرآیندهای مختلفی از جمله برش، جوشکاری و رنگ آمیزی است. فولادسازان از ابزارهای برش مانند اره، قیچی و برش پلاسما برای برش فولاد به شکل و اندازه دلخواه استفاده می کنند. جوشکاری برای اتصال قطعات فولادی به یکدیگر استفاده می شود. رنگ یا سایر پوشش ها برای محافظت از فولاد در برابر خوردگی و بهبود ظاهر آن اعمال می شود.

در نتیجه، تولید فولاد شامل مراحل مختلفی است که هر کدام برای محصول نهایی ضروری است. این مراحل شامل استخراج سنگ آهن، ذوب سنگ معدن به آهن خالص، تبدیل آهن به فولاد، شکل دادن به فولاد و تکمیل فولاد است. فولاد به بخشی جدایی ناپذیر از جامعه مدرن تبدیل شده است و در سال های آینده همچنان مورد تقاضای زیادی خواهد بود.

فولاد یکی از حیاتی ترین مواد صنعتی است که نقش قابل توجهی در بخش های ساخت و ساز، حمل و نقل و انرژی ایفا می کند. فرآیند تولید فولاد شامل مراحل مختلفی است که برای تولید فولاد باکیفیت باید کاملاً رعایت شود. فرآیند تولید شامل مجموعه ای از فعالیت هاست که با استخراج سنگ آهن شروع می شود و با تشکیل ورق های فولادی و سایر محصولات ختم می شود.

مرحله اول تولید فولاد، استخراج سنگ آهن از طریق معدن است. سنگ آهن معمولاً در سنگها و مواد معدنی یافت میشود که با روشهای مختلف از جمله روشهای استخراج مرسوم و استفاده از مواد منفجره از آن استخراج میشود. استخراج سنگ آهن نیاز به سرمایه گذاری قابل توجهی در ماشین آلات، فناوری و زیرساخت دارد. سپس سنگ معدن به یک کارخانه فرآوری منتقل می شود و در آنجا خرد شده و از ناخالصی های ناخواسته جدا می شود.

مرحله بعدی تبدیل سنگ آهن به آهن مذاب است. این کار از طریق فرآیندی به نام ذوب انجام می شود. در ذوب، سنگ آهن را با کک و سنگ آهک مخلوط می کنند که در کوره حرارت داده می شود تا آهن مذاب تولید شود. این فرآیند می تواند چندین ساعت طول بکشد و به دماهای بالا و انرژی زیادی نیاز دارد. سپس آهن مذاب به کارخانه فولادسازی که معمولاً در نزدیکی کارخانه ذوب قرار دارد، منتقل میشود.

مرحله سوم در تولید فولاد، تبدیل آهن مذاب به فولاد است. این کار از طریق فرآیندی به نام فرآیند کوره اکسیژن پایه (BOF) انجام می شود. در این فرآیند مقادیر دقیقی از ضایعات فلزی و سایر فلزات به آهن مذاب اضافه میشود که سپس حرارت داده میشود و در معرض اکسیژن خالص قرار میگیرد. اکسیژن با ناخالصی های موجود در آهن مذاب واکنش می دهد و آنها حذف می شوند و فولاد خالص باقی می ماند. این فرآیند بسته به اندازه کوره می تواند بین 40 تا 60 دقیقه طول بکشد.

مرحله چهارم تولید فولاد شامل پالایش فولاد برای دستیابی به خواص خاص است. پالایش فرآیندی است که ناخالصی های باقی مانده را از فولاد حذف می کند و ترکیب شیمیایی آن را برای برآوردن مشخصات مورد نظر تنظیم می کند. روش های مختلف پالایش از جمله کوره های قوس الکتریکی، گاز زدایی خلاء و پالایش ملاقه ای استفاده می شود. هر روش ویژگی های منحصر به فرد خود را دارد و بر اساس نیازهای خاص محصول فولادی مورد استفاده قرار می گیرد.

مرحله نهایی تولید فولاد، شکل دادن فولاد به محصولات مختلف بر اساس کاربرد مورد نظر است. فولاد را می توان به ورق، لوله، میله، میله و سایر محصولات تبدیل کرد. شکل دهی فولاد با استفاده از تکنیک های مختلفی از جمله نورد، آهنگری، ریخته گری و برش انجام می شود. هنگامی که فولاد شکل گرفت، تحت فرآیندهای تکمیلی مانند رنگ آمیزی، پوشش دهی و پرداخت می شود تا محصول نهایی با ویژگی های سطح مورد نیاز ارائه شود.

در نتیجه، تولید فولاد یک فرآیند پیچیده است که شامل چندین مرحله است و نیاز به سرمایه گذاری قابل توجهی در فناوری، ماشین آلات و زیرساخت دارد. مراحل تولید فولاد شامل استخراج، ذوب، تبدیل آهن مذاب به فولاد، پالایش فولاد و شکل دادن به محصولات مختلف است. تقاضا برای فولاد همچنان بالاست زیرا جزء مهمی در ساخت و ساز، حمل و نقل است.

مراحل تولید فولاد

تولید فولاد و خطراتی که برای محیط زیست دارد

فولاد یکی از ضروری ترین مواد در جهان است که در صنایع مختلف از جمله ساخت و ساز، حمل و نقل، انرژی و تولید مورد استفاده قرار می گیرد. با این حال، تولید آن تأثیر قابل توجهی بر محیط زیست از استخراج مواد اولیه تا دفع مواد زائد دارد.

در ابتدای فرآیند تولید فولاد، سنگ آهن از معادن استخراج و به کارخانه های فولاد منتقل می شود که نیاز به مصرف انرژی زیاد و آلودگی حمل و نقل دارد. علاوه بر این، زغال سنگ برای فرآیند ساخت فولاد ضروری است که سطوح بالایی از دی اکسید کربن و سایر گازهای گلخانه ای را منتشر می کند که به تغییرات آب و هوایی کمک می کند.

تولید فولاد همچنین مقدار قابل توجهی ضایعات از جمله سرباره، گرد و غبار و سایر مواد مضر برای محیط زیست را تولید می کند. این می تواند منجر به آلودگی خاک و آب ناشی از رواناب های آلوده شود که می تواند منجر به آسیب به اکوسیستم ها، زمین های کشاورزی و سلامت انسان شود.

یکی دیگر از خطرات زیست محیطی تولید فولاد، انتشار مواد شیمیایی سمی مانند دی اکسید گوگرد و اکسید نیتروژن در هوا است. این آلایندهها میتوانند باعث مشکلات تنفسی، افزایش باران اسیدی و تأثیر منفی بر کیفیت کلی هوای جوامع اطراف شوند.

اگرچه فناوریهایی برای کاهش این خطرات توسعه یافتهاند، تقاضا برای فولاد همچنان در حال رشد است و به حداقل رساندن اثرات زیستمحیطی چالش برانگیز است. به این ترتیب، باید تلاش های بیشتری برای کاهش تولید فولاد با استفاده مجدد و بازیافت مواد موجود انجام شود تا تقاضا برای سنگ آهن و زغال سنگ جدید کاهش یابد.

در نتیجه، تولید فولاد خطرات قابل توجهی برای محیط زیست دارد، از استخراج مواد خام تا دفع محصولات زائد. خطرات زیست محیطی تولید فولاد، از جمله آلودگی آب، آلودگی هوا و انتشار گازهای گلخانه ای، نیاز به روش های تولید پایدارتر را برجسته می کند. هدف از این روشها سرمایهگذاری در منابع انرژی تجدیدپذیر و بازیافت محصولات فولادی برای کاهش آسیبهای زیستمحیطی است.

فولاد یکی از موادی است که به طور گسترده در جهان تولید می شود و نقش اساسی در توسعه بسیاری از اقتصادها در سراسر جهان ایفا می کند. علیرغم مفید بودن، تولید فولاد دارای خطرات زیست محیطی قابل توجهی است که تهدیدی برای سلامت انسان، اکولوژی و محیط زیست به طور کلی است. این مقاله با بررسی راه هایی که تولید فولاد به محیط زیست آسیب می رساند، این خطرات را بررسی می کند.

یکی از خطرات عمده مرتبط با تولید فولاد، میزان انتشار گازهای گلخانه ای است که در طول این فرآیند تولید می شود. تولید فولاد مسئول حدود 7 درصد از انتشار گازهای گلخانه ای در جهان است که عمدتاً دی اکسید کربن است که به گرم شدن کره زمین کمک می کند. تولید فولاد شامل مقدار زیادی انرژی است و بیشتر این انرژی از سوخت های فسیلی تامین می شود. سوزاندن این سوخت ها دی اکسید کربن را در جو آزاد می کند که منجر به انتشار گازهای گلخانه ای می شود که به گرم شدن کره زمین کمک می کند.

خطر دیگری که تولید فولاد برای محیط زیست ایجاد می کند، میزان مواد سمی است که در طول فرآیند تولید می شود. فرآیند تولید فولاد مستلزم استفاده از انواع مواد شیمیایی و فلزات سمی از جمله سرب، جیوه و آرسنیک است. قرار گرفتن در معرض این مواد می تواند اثرات جدی بر سلامتی داشته باشد، از جمله سرطان، آسیب های عصبی و بیماری های مزمن تنفسی. علاوه بر این، بسیاری از این مواد شیمیایی و فلزات در نهایت در هوا و آب منتشر می شوند که منجر به آلودگی محیط زیست می شود.

آلودگی آب نیز خطر قابل توجهی در تولید فولاد است. فرآیند ساخت فولاد به مقدار زیادی آب نیاز دارد و بیشتر این آب به مواد شیمیایی و فلزات آلوده می شود. این آلاینده ها می توانند مشکلات زیست محیطی مختلفی از جمله کشتن ماهی ها، کاهش سطح اکسیژن و کاهش تنوع زیستی ایجاد کنند.

علاوه بر خطراتی که قبلا ذکر شد، تولید فولاد می تواند باعث تخریب شدید زمین شود. فرآیند ساخت فولاد به مقادیر زیادی چوب و مواد معدنی نیاز دارد که منجر به تخریب زیستگاه و تغییر کاربری زمین می شود. جنگلهایی که این منابع اغلب از آنجا تامین میشوند، پاکسازی میشوند که منجر به فرسایش خاک، حاصلخیزی ضعیف خاک و از بین رفتن تنوع زیستی، از جمله دیگر اثرات منفی زیستمحیطی میشود.

در نتیجه، تولید فولاد دارای خطرات زیستمحیطی حیاتی است که تهدیدی برای سلامت انسان، گیاهان و جانوران و اکوسیستمها در کل است. افزایش ظرفیت تولید فولاد حاکی از آن است که این خطرات به رشد خود ادامه خواهند داد مگر اینکه اقدامات کاهشی انجام شود. چنین اقداماتی ممکن است شامل استفاده از انرژی های تجدیدپذیر و روش های تولید سازگار با محیط زیست، و نهادهای نظارتی اعمال اقدامات ایمنی برای حفاظت از محیط زیست باشد.

یک ویژگی مهم در تولید فولاد

فولاد یکی از مهم ترین مواد مورد استفاده در جهان امروزی است و برای بسیاری از صنایع مانند ساخت و ساز، حمل و نقل، تولید و انرژی ضروری است. تولید فولاد فرآیند پیچیده ای است که شامل بسیاری از ویژگی های حیاتی است که یکی از آنها استفاده از کوره بلند است. کوره بلند یکی از ویژگی های مهم در تولید فولاد است زیرا نقش بسزایی در تولید فولاد دارد و کارایی آنها به تعیین کیفیت فولاد تولیدی کمک می کند.

کوره بلند یک کوره بزرگ و عمودی است که برای ذوب سنگ آهن، کک و سنگ آهک به آهن خام استفاده می شود. سپس آهن خام برای تولید چدن یا فولاد پردازش می شود. کوره بلند جزء حیاتی تولید فولاد است زیرا مواد اولیه اساسی برای تولید فولاد را فراهم می کند. مواد خام از بالا وارد کوره می شوند و گازهای داغ تولید شده در کوره برای گرم کردن مواد خام تا دمایی که به اندازه کافی گرم باشد تا سنگ آهن را ذوب کند، استفاده می شود.

استفاده از کوره بلند یک ویژگی مهم در تولید فولاد است زیرا برای تولید فولاد در حجم بالا ضروری است. کورههای بلند میتوانند مقادیر زیادی فولاد را در مدت زمان نسبتاً کوتاهی تولید کنند، که آنها را برای برآوردن تقاضای جهانی فولاد حیاتی میکند. راندمان کوره بلند نیز قابل توجه است زیرا هزینه تولید را کاهش می دهد و فولاد را مقرون به صرفه می کند.

کورههای بلند علاوه بر نقش مهمی که در تولید فولاد دارند، ویژگیهای مهم دیگری نیز دارند که به اهمیت آنها کمک میکند. کوره های بلند بسیار کارآمد هستند زیرا از گازهای داغ تولید شده در کوره برای گرم کردن مواد خام استفاده می کنند. علاوه بر این، گازهای داغ تولید شده در طول تولید فولاد برای تامین انرژی بخشهای دیگر فرآیند تولید فولاد استفاده میشود و کورههای بلند را حتی کارآمدتر میکند.

در نهایت، استفاده از کوره بلند دارای پیامدهای زیست محیطی و اجتماعی است. کوره های بلند گازهای گلخانه ای مانند دی اکسید کربن و متان منتشر می کنند که به گرم شدن کره زمین کمک می کند. با این حال، نوآوری های اخیر امکان جذب این گازها و تبدیل آنها به محصولات قابل استفاده برای صنایع دیگر را فراهم کرده است و اثرات زیست محیطی آنها را کاهش می دهد. تولید کوره بلند نیز با مشکلات مختلف بهداشتی و مسائل آلودگی هوا مرتبط است. با درک این مشکلات، بسیاری از دولت ها و صنایع مقررات و دستورالعمل هایی را برای اطمینان از استفاده ایمن و مسئولانه از کوره بلند تدوین کرده اند.

در نتیجه، استفاده از کوره بلند یک ویژگی ضروری در تولید فولاد است. کوره بلند امکان تولید سریع و کارآمد مقادیر زیادی فولاد را فراهم می کند و نقش بسزایی در پایین نگه داشتن هزینه تولید فولاد دارد. در حالی که استفاده از کوره های بلند دارای برخی چالش های زیست محیطی و اجتماعی است، نوآوری های اخیر آنها را پایدارتر و کارآمدتر کرده است. همانطور که تقاضا برای فولاد همچنان در حال رشد است، اهمیت کوره بلند در تولید فولاد افزایش می یابد و اطمینان از استفاده ایمن و مسئولانه از آنها ضروری است.

تولید فولاد بخش مهمی از صنعت است. فولاد یکی از مهم ترین مواد در زندگی روزمره ما است و قرن هاست که از آن استفاده می شود. با رشد شهرنشینی و صنعتی شدن، تولید فولاد به جزء ضروری جامعه مدرن تبدیل شده است. با این حال، تولید فولاد یک فرآیند پیچیده و چالش برانگیز است که به مجموعه ای از تکنیک ها و روش ها نیاز دارد. یکی از مهمترین ویژگی ها در تولید فولاد، حفظ کنترل دقیق بر محیط، فشار، دما و ترکیب مخلوط ها در کوره است.

یکی از ویژگی های ضروری در تولید فولاد، کنترل مناسب محیط کوره بلند است. کوره بلند یک کوره غول پیکر است که سنگ آهن خام را به آهن خام تبدیل می کند و سپس به فولاد تصفیه می شود. کوره باید در شرایط خاصی نگهداری شود تا از بروز نقص یا انفجار جلوگیری شود. دمای کوره باید دقیقاً کنترل شود تا دمای بالایی که سنگ آهن را ذوب می کند حفظ شود و مخلوط باید در فشار مناسب نگهداری شود تا امکان تبدیل کارآمد سنگ آهن به آهن خام فراهم شود.

یکی دیگر از ویژگی های مهم در تولید فولاد استفاده از آلیاژها و مواد افزودنی تخصصی برای افزایش کیفیت فولاد است. این مواد برای بهبود خواص فیزیکی و مکانیکی فولاد مانند استحکام، مقاومت در برابر خوردگی و سختی به مخلوط اضافه میشوند. علاوه بر این، ترکیب فولاد باید دقیقاً کنترل شود تا استانداردها و مشخصات تعیین شده را برآورده کند. استفاده از مواد خام با کیفیت بالا و فرآیندهای تولید دقیق برای اطمینان از اینکه محصولات فولادی تمام شده مطابق با بالاترین استانداردهای کیفیت ممکن است، حیاتی است.

استفاده از فناوری پیشرفته اتوماسیون نیز به یک ویژگی حیاتی در تولید فولاد تبدیل شده است. با افزایش تقاضا برای فولاد، صنعت به سیستم های اتوماسیون پیشرفته برای بهبود کیفیت تولید، افزایش کارایی و کاهش ضایعات روی آورده است. سیستم های خودکار می توانند دما و فشار در کوره بلند و ترکیبات مخلوط ها را کنترل کنند. این دادههای بلادرنگ را میتوان برای بهبود کارایی و تنظیم دقیق برای عملکرد بهتر تجزیه و تحلیل کرد.

در نهایت، یک ویژگی اساسی در تولید فولاد، نیاز به شیوه های مدیریت پسماند مناسب است. محصولات جانبی تولید شده در طی فرآیند تولید فولاد، مانند سرباره و گازهای کوره، باید به طور مناسب مدیریت شوند تا اثرات زیست محیطی فرآیند تولید کاهش یابد. این معمولا از طریق استفاده از تکنیک های بازیافت، مانند بازیافت گازهای زائد برای تولید برق است.

در نتیجه، تولید فولاد یک صنعت پیچیده است که به تخصص ماهر و فناوری پیشرفته نیاز دارد. تولید فولاد با کیفیت بالا به ترکیبی از آلیاژها و مواد افزودنی تخصصی، کنترل دقیق محیط و ترکیب مخلوط، فناوری پیشرفته اتوماسیون و شیوه های مدیریت زباله پایدار نیاز دارد. این ویژگی ها برای اطمینان از اینکه فولاد تولید شده مطابق با استانداردهای بالای کیفیت و ایمنی است که در جامعه مدرن مورد نیاز است، ضروری است. با تکامل مداوم تکنولوژی و شرایط اقتصادی، این احتمال وجود دارد که صنعت فولاد به نوآوری و بهبود فرآیندهای خود برای پاسخگویی به تقاضای روزافزون جهان برای محصولات فولادی با کیفیت بالا ادامه دهد.